真空滤油机系统功能组成和结构介绍

真空滤油机结构图

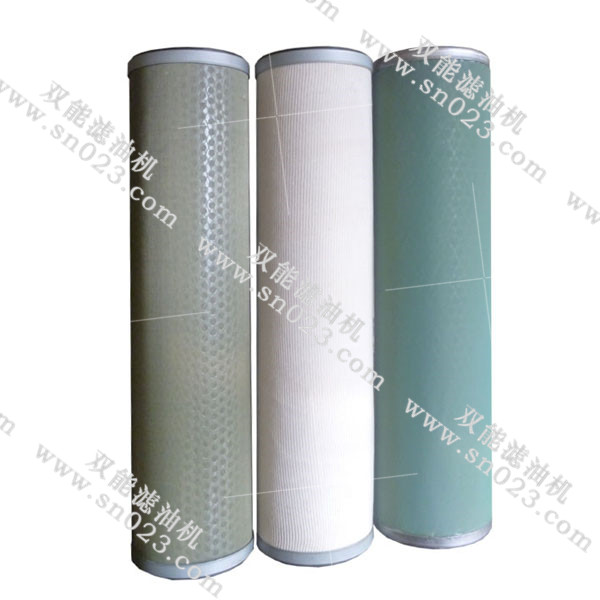

其作用为将油液进行先期过滤。粗滤器40~100μ,细滤器20~40μ,专用过滤器20~40μ。专用过滤器根据用户的特殊要求而设置,如增设一化学剂入口以除去油液的酸性或碱性;采用线隙式或玻钎滤布结构以消除油液泡沫。使用时应关闭选择阀。

2 .真空抽气系统:真空泵、分水器、单向阀和冷却器组成。

其功能为将真空罐内抽成真空负压(一般为380~610毫米汞柱或更低),使油液中水分能在较低温状态下挥发;抽出的水蒸汽经冷却器和分水器冷凝、析出;单向阀防止真空泵反转。分水器和单向阀不能采用一般的气动元件,必须采用适合在负压下工作的气动元件。冷却器一般为塔式结构,容积较大,内装亲水性能好、耐高温、耐腐蚀、全湿比表面积大的多面空心聚丙烯塑料球。从真空罐抽出的湿热气体沿塔壁切向斜下进入塔内,流速急剧减慢并形成向下的涡旋气流,遇聚丙烯塑料球后流速进一步减慢,迅速冷凝成水滴。

3 .真空破坏系统:由进气阀,干燥过滤器和真空破坏阀组成。

其作用为补充空气,降低真空度。在真空负压下,水蒸汽含量容易饱和而很难抽出,应周期地补充空气,破坏水蒸汽的饱和度,使水蒸汽不断挥发于真空罐内以方便抽出。真空破坏阀的通断由液位控制器的信号控制。干燥过滤器用在过滤精度较高和空气中湿度高的地区,在过滤器中加入氯化钙、苛性钠、苛性钾、硅胶、铝胶等干燥过滤剂以除去所补充空气的湿度。

4 .真空喷淋系统:由加热器、真空罐、喷淋器、温控器和液位计组成。

其作用为将油液加温到一定温度,然后将油液喷淋出,使油液中的游离水、乳化水和溶解水挥发于真空罐中。加热器有蛇形铠装加热管直接在罐内加热方式,此方式热效率较高;多直管串联加热方式,此方式因便于维修加热管而常用。箱式远红外加热方式,此方式油液加温均匀,油液不会因接触高温加热管而产生碳化物和降低油液使用性能的熵变等现象。喷淋器为均匀布满φ1~φ2小孔的淋蓬或喷淋管,因小孔容易易堵塞,故喷淋器应能方便拆卸。温控点测得油温后,通过温控器控制加热器通断电,使油温控制在45 oC ~75 oC。液位控制器有浮球式,罐外浮子感应式和红外控制式。液位设置4个控制点,上极限位停真空泵,避免油液窜入真空泵;下极限位停抽油泵,避免油泵空吸;中上位打开真空破坏阀,中下位关闭真空破坏阀,一般仅设中上、中下两个位置。真空罐是滤油机的心脏,它的容积较大,罐内填充一定高度的亲水性佳、耐腐蚀填充物,如聚丙烯塑料球等,以加速水分挥发。国外Pall公司是在真空室内设置一高速转盘,利用离心力使每单位体积油液具有巨大的表面积以提高除水率而勿需加热。

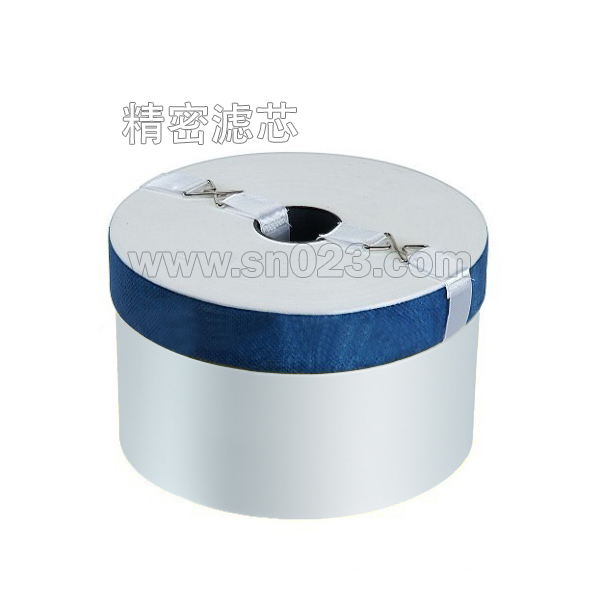

5 .出油过滤系统:由抽油泵、安全阀,金属过滤(10~20μ),精过滤(5~10μ),超精过滤器(1~5μ)组成。

主要功能是将油液从真空罐中抽出,再经多次精过滤后回到工作箱(罐)中。抽油泵一般应选用自吸真空度大的液压装置,如齿轮泵、螺杆泵等,抽油泵的公称排量即为滤油机的主参数——公称流量,也是滤油机设计计算的主要参数。金属过滤器滤芯为带磁性的滤芯,以去除油液中的金属微粒;精过滤和超精过滤一般为烧结式或玻钎聚结式、无纺材料滤芯,过滤器滤芯的过滤能力必须为抽油泵公称排量的3~5倍。当滤芯堵塞后安全阀自动打开,以保护抽油泵和过滤装置。

6 .反冲系统:当油压表达到并超过一定读数后(0.25MPa),指示灯亮报警,表示出油滤芯已严重堵塞,此时应动用反冲系统清洗滤芯。反冲能去除滤芯上累积的污染物,使滤芯能重复使用,延长了滤芯的寿命。

用一根软管将C、A口接通,关闭反冲锁止阀b,打开出油阀A和阀B、阀C,开启抽油泵,压力油从C经A口后,对出油系统各过滤器阀芯实施反冲,然后经B口排出。

关闭反冲锁止阀a、b和选择阀,打开进油阀D和真空破坏阀,开启抽油泵,压力油打开安全阀后反冲各进油过滤器,然后经D口排出,实现各进油过滤器阀芯的反冲。各过滤器的油液出口应布置在罐壁的切向上,这有利于反冲时形成涡旋紊流以提高反冲效果而不至于冲坏阀芯。